Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Los corredores fríos representan el sistema de corredores tradicional, que carece de dispositivos de calefacción. Durante el proceso de moldeo por inyección, el plástico fundido fluye a través del corredor principal y los sub-runners hacia la cavidad del moho. A medida que el molde se enfría, el plástico dentro de los corredores se solidifica, formando "chatarra de corredores". Cuando se abre el molde, la chatarra del corredor se expulsa junto con el producto moldeado. Típicamente hechos de aceros de moho como P20 o 718H, que son los mismos materiales que la cavidad del moho, los corredores fríos dependen del sistema de enfriamiento incorporado del molde para reducir la temperatura.

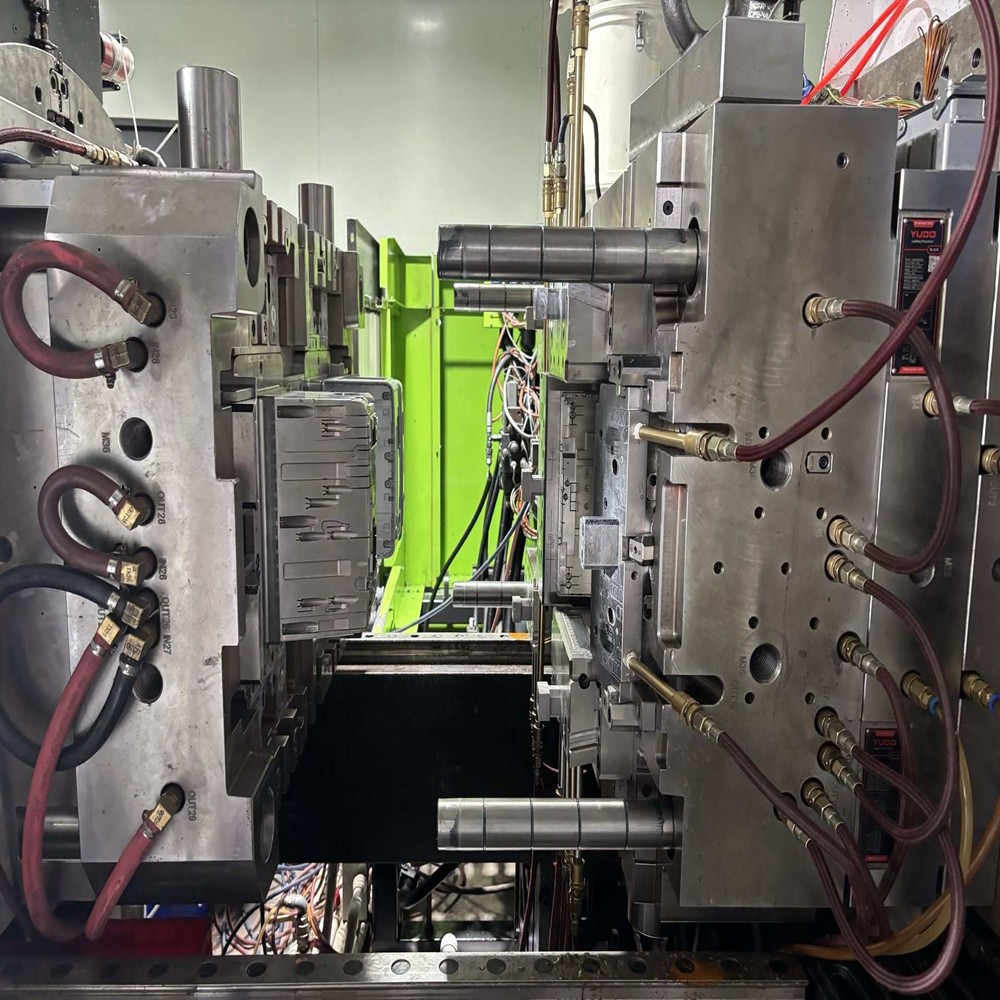

Por el contrario, los corredores calientes están equipados con elementos de calefacción como bobinas de calefacción y varillas, asegurando que el plástico dentro de los corredores permanezca fundido durante todo el proceso. Durante la inyección, el plástico se inyecta directamente en la cavidad del corredor caliente. Después de abrir el molde, solo se expulsa el producto moldeado, eliminando la necesidad de eliminación de chatarra de corredor.

Los moldes de corredores fríos cuentan con una estructura más simple, lo que resulta en costos de fabricación más bajos, que pueden ser 30% - 60% menos que los moldes de corredores calientes. Sin embargo, sufren de desechos de material significativos debido al chatarra de corredores, que representa aproximadamente el 10% - 30% del uso total del material. Reciclaje de esta chatarra se suma a los costos de procesamiento posteriores. Aunque los moldes de corredores calientes requieren una inversión inicial más alta, pueden ahorrar costos sustanciales de materia prima a largo plazo al eliminar el chatarra de corredor, lo que los hace especialmente adecuados para la producción a gran escala.

Características del material | Idoneidad de corredor frío | Idoneidad de corredor caliente | Condiciones limitantes de clave |

Materiales sensibles al calor (por ejemplo, PVC) | ★★★★★ | ★★ ☆☆☆ | El tiempo de residencia en corredores fríos debe ser <3 minutos; PVC es propenso a la descomposición térmica en corredores calientes |

Materiales reforzados con fibra de vidrio | ★★★ ☆☆ | ★★ ☆☆☆ | Los corredores calientes requieren recubrimiento DLC para resistencia al desgaste; Las fibras de vidrio causan relativamente menos desgaste en moldes de corredores fríos |

Materiales transparentes (por ejemplo, PMMA) | ★ ☆☆☆☆ | ★★★★★ | Es probable que los corredores fríos produzcan marcas de flujo que afectan la transparencia; Los corredores calientes aseguran la inyección de fusión uniforme para alta transparencia |

Elastómeros (por ejemplo, TPU) | ★★★★ ☆ | ★★ ☆☆☆ | La TPU es propensa a babear en corredores calientes y requiere un control de temperatura preciso; Los corredores fríos son relativamente más fáciles de controlar |

Los corredores en frío son ideales para escenarios con requisitos de utilización de materiales bajos, pequeños lotes de producción, presupuestos limitados y el procesamiento de materiales sensibles al calor. Por el contrario, los corredores calientes se destacan en aplicaciones que exigen una alta utilización de materiales, grandes volúmenes de producción y una calidad superior del producto, como una mayor transparencia y una apariencia consistente.

Contactar proveedor

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.