Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

En el intrincado proceso de producción de moldes de moldeo por inyección, pueden surgir diversos problemas, lo que puede afectar la calidad, la eficiencia y la efectividad de la fabricación de moho. Comprender estos problemas comunes y sus soluciones correspondientes es crucial para garantizar operaciones de producción suaves. Según el proceso de producción descrito en el artículo anterior, aquí hay algunos problemas típicos y cómo abordarlos.

Problema : los errores en la conversión de dibujos de diseño de productos en modelos 3D para el molde pueden conducir a cavidades y núcleos de moho que no coinciden con las dimensiones del producto deseadas. Esto puede dar como resultado partes que son demasiado grandes o demasiado pequeñas, o que tengan formas incorrectas.

Solución : Doble: verifique los datos de diseño y use el software CAD/CAM de alta precisión con herramientas de verificación construidas. Involucre a múltiples diseñadores en el proceso de revisión para detectar cualquier error potencial. Además, realice una capacitación regular para los diseñadores para mantenerlos actualizados sobre las últimas técnicas de diseño y características de software.

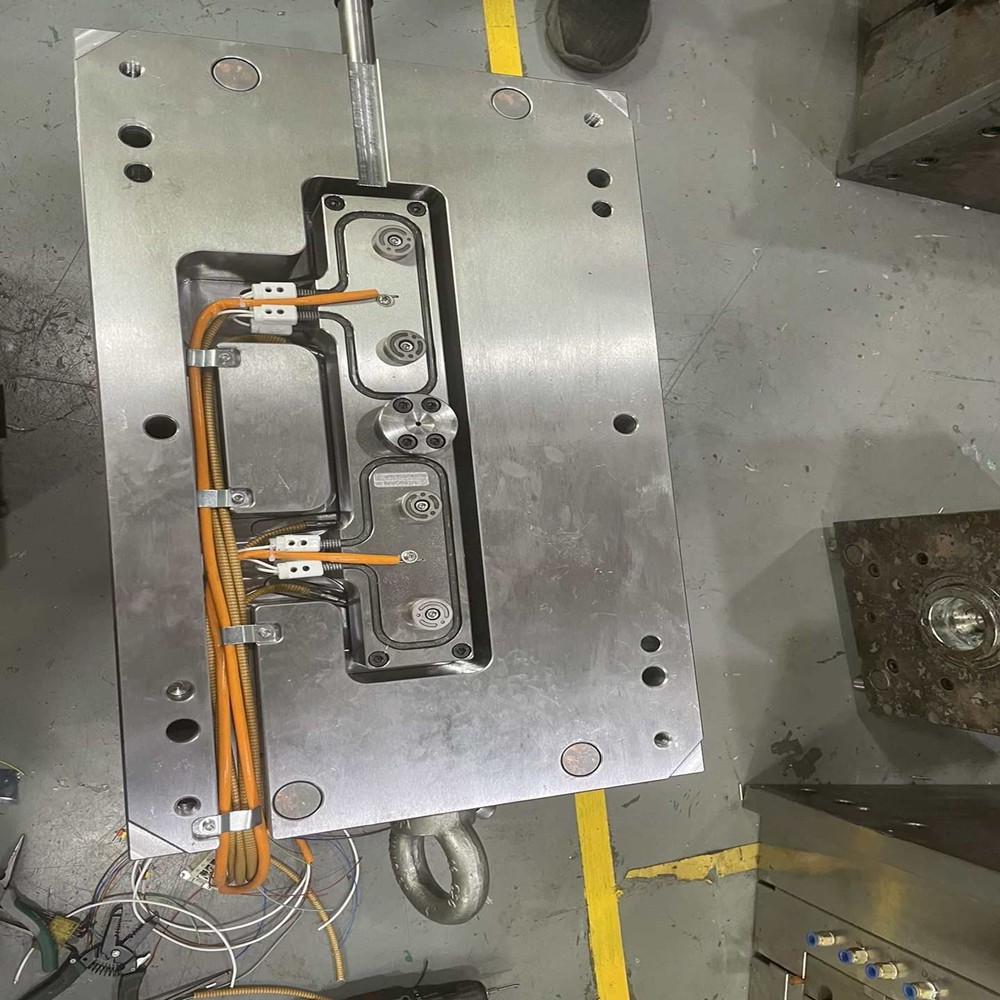

Problema : en los moldes de corredores fríos, un diseño inadecuado de los corredores puede causar un flujo de plástico desigual, lo que conduce a disparos cortos, marcas de fregadero o una mantenimiento en las partes moldeadas. Para los moldes de corredores calientes, la colocación incorrecta de los elementos de calefacción o el diseño inadecuado de las boquillas de corredor caliente pueden dar lugar a una temperatura y flujo de fusión inconsistentes, lo que afecta la calidad del producto.

Solución : Analice las propiedades del material de plástico y la geometría del producto para optimizar el diseño del sistema de activación. Use el software de análisis de flujo de moho para simular el flujo de plástico durante el proceso de inyección y realizar ajustes en consecuencia. Para los mohos de corredores en caliente, trabaje en estrecha colaboración con los proveedores de sistemas de corredores de caliente para garantizar la selección y la instalación correctas de componentes.

Problema : algunos diseños pueden ser difíciles o imposibles de fabricar utilizando técnicas de mecanizado existentes. Por ejemplo, las geometrías demasiado complejas pueden requerir herramientas especiales o largos tiempos de mecanizado, aumentando los costos y el tiempo de producción.

Solución : Colabore estrechamente con el equipo de fabricación durante la fase de diseño. Pueden proporcionar información valiosa sobre la capacidad de fabricación del diseño del molde, lo que sugiere modificaciones para simplificar la estructura mientras cumple con los requisitos del producto. Use los principios de diseño de diseño para la fabricación (DFM) para guiar el proceso de diseño.

Problema : las inexactitudes durante los procesos de mecanizado como el corte, el EDM o el corte de alambre pueden conducir a componentes que no se ajustan correctamente durante el ensamblaje. Esto puede causar problemas como la desalineación del molde, la fuga de plástico fundido o dificultad para expulsar las piezas.

Solución : Calibre regularmente el equipo de mecanizado para garantizar la precisión. Use herramientas de corte de alta calidad y mantenlas correctamente. Implemente medidas de control de calidad estrictas durante el mecanizado, incluidas las inspecciones de procesos en el proceso para detectar y corregir errores temprano. Para piezas complejas, considere usar centros de mecanizado de 5 eje para una mayor precisión.

Problema : Los materiales del moho pueden tener defectos internos como porosidad, inclusiones o dureza desigual, lo que puede afectar el rendimiento y la vida útil del molde. Para los moldes de corredores calientes, el uso de materiales que no son adecuados para aplicaciones de alta temperatura pueden conducir a una falla prematura de los componentes del molde.

Solución : Materiales de origen de proveedores confiables y realizan pruebas de material antes de su uso. Por ejemplo, realice pruebas ultrasónicas para detectar defectos internos en el acero del molde. Seleccione materiales con propiedades apropiadas para la aplicación específica, como aceros resistentes al calor para los componentes del molde de corredores calientes.

Problema : un acabado de superficie pobre en los componentes del moho puede causar problemas como pegarse a las piezas de plástico durante la expulsión o afectar la apariencia de los productos moldeados. Las superficies rugosas también pueden aumentar la fricción entre el molde y el plástico, lo que lleva a presiones de inyección más altas.

Solución : Use técnicas de mecanizado adecuadas y operaciones de acabado, como pulir o moler para lograr el acabado superficial requerido. Seleccione los parámetros de corte correctos y las herramientas para minimizar la rugosidad de la superficie durante el mecanizado. Para piezas con requisitos de superficie crítica, considere tratamientos de poste -mecanizado como electroplatación o recubrimiento.

Problema : durante el ensamblaje, la desalineación de componentes como la cavidad, el núcleo, los pilares guía y los pasadores de eyectores pueden conducir a problemas graves. En los moldes de corredores fríos, los corredores desalineados pueden causar el llenado desigual de la cavidad, mientras que en los moldes de corredores calientes, las boquillas de corredores calientes desalineadas pueden provocar fugas o una distribución de fusión deficiente.

Solución : Use herramientas y accesorios de medición precisos durante el ensamblaje para garantizar una alineación precisa de los componentes. Siga los procedimientos de ensamblaje estrictos y verifique la alineación en cada paso. Para moldes complejos, considere usar máquinas de medición de coordenadas 3D (CMM) para verificar la alineación de componentes críticos.

Problema : Los pasadores o placas de eyectores pueden no funcionar correctamente, causando dificultad para expulsar las piezas moldeadas. Esto puede provocar daños en las piezas o el molde, y aumentar el tiempo de inactividad de producción.

Solución : verifique el ajuste y el movimiento de los componentes del eyector durante el ensamblaje. Asegúrese de que no haya interferencia o unión entre los pines del eyector y los componentes del molde. Lubrique el sistema de eyectores regularmente para reducir la fricción. Si es necesario, ajuste la posición o longitud de los pines del eyector para garantizar la fuerza y el movimiento de eyección adecuados.

Problema : en los moldes de corredores calientes, los problemas con los elementos de calefacción, los sensores de temperatura o los sistemas de control pueden conducir a temperaturas de fusión inconsistentes. Esto puede causar problemas como la degradación del material, la mala calidad de la parte o los bloqueos en los canales de corredores de calientes.

Solución : pruebe los elementos de calentamiento y los sensores de temperatura antes de la instalación para asegurarse de que funcionen correctamente. Calibre el sistema de control de temperatura regularmente para mantener la configuración de temperatura precisa. Implemente un sistema de monitoreo para detectar cualquier variación de temperatura en el tiempo real y realizar ajustes inmediatos. Si hay bloqueos en los canales de Hot Runner, límpielos a fondo y verifique los componentes dañados que puedan estar causando el problema.

Contactar proveedor

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.