Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

El inversor de Silicon Valley, Peter Thiel, se lamentó una vez: "Queríamos coches voladores, pero recibimos tweets de 140 caracteres". Lamentó que después del alunizaje y los reactores nucleares, la tecnología moderna parecía carecer de avances disruptivos y la apariencia de las ciudades no había sufrido cambios drásticos. Sin embargo, la verdadera innovación a menudo reside en lo mundano, remodelando las industrias de manera sencilla, y la tecnología integrada de fundición a presión es el núcleo de esta revolución silenciosa.

La evolución de las escaleras mecánicas de los centros comerciales es un ejemplo revelador. Hace treinta años, un solo paso requería 8 placas de acero fundido soldadas entre sí, lo que tardaba 15 minutos en producirse; hoy en día, se trata de un componente de aleación de aluminio de una sola pieza, que se completa en sólo 100 segundos. Una sola máquina de fundición a presión puede fabricar todos los escalones de las escaleras mecánicas del China World Mall de Beijing en 48 horas, lo que supone un salto cualitativo en la eficiencia de la producción.

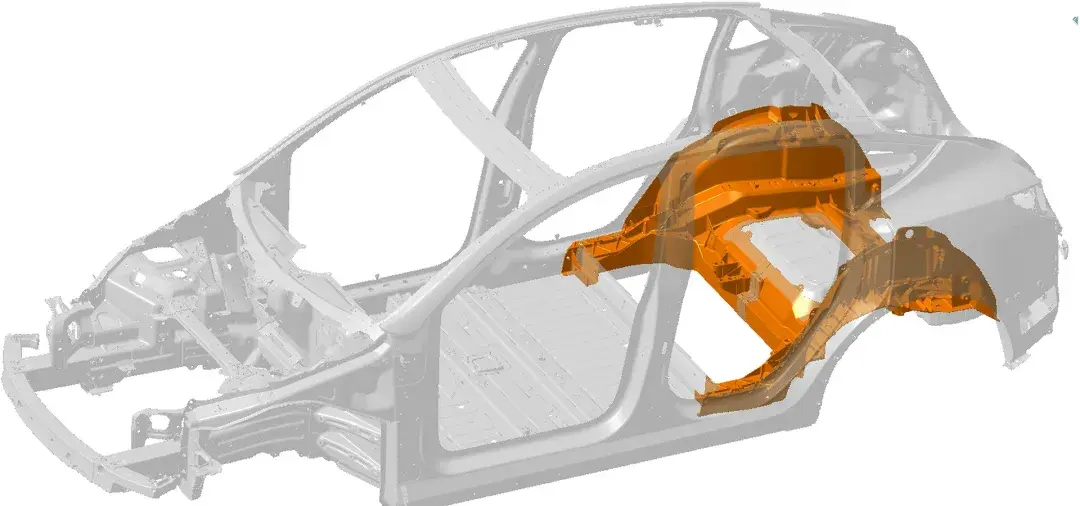

La transformación ha sido aún más dramática en la industria automotriz. En 2018, mientras jugaba con un modelo de juguete Model S, el director ejecutivo de Tesla, Elon Musk, tuvo una idea repentina: "¿Por qué no podemos fundir todo el chasis del automóvil como una sola pieza?" En aquel momento, no existía ningún equipo de este tipo en todo el mundo. Cinco de las seis principales empresas de máquinas de fundición a presión rechazaron esta petición aparentemente descabellada y sólo Idra aceptó el desafío. En septiembre de 2020, Tesla aplicó por primera vez tecnología de fundición a presión integrada de 6.000 toneladas al piso trasero del Model Y, simplificando un proceso que anteriormente requería 70 piezas de aluminio y 70 minutos de soldadura en una sola operación de fundición a presión de 2 minutos.

La tecnología rápidamente se convirtió en un punto de referencia de la industria. Mikael Fermer, vicepresidente de Ingeniería de Vehículos de Volvo, lo calificó como "el mayor cambio tecnológico en la fabricación de automóviles desde la transición de la madera al acero", mientras que el equipo de ingeniería de Toyota elogió la carrocería del Modelo Y como una "obra de arte" después de desmontarla. Más allá de reducir los costos de fabricación de carrocerías en un 20%, la tecnología reduce el peso de la carrocería en aproximadamente un 30%, aumentando la autonomía de los vehículos eléctricos en alrededor de un 6%. Para un vehículo eléctrico con una batería de 80 kWh, la reducción de peso permite una batería 5 kWh más pequeña, lo que reduce los costos por unidad en aproximadamente 3000 RMB y acelera enormemente la adopción de vehículos de nueva energía.

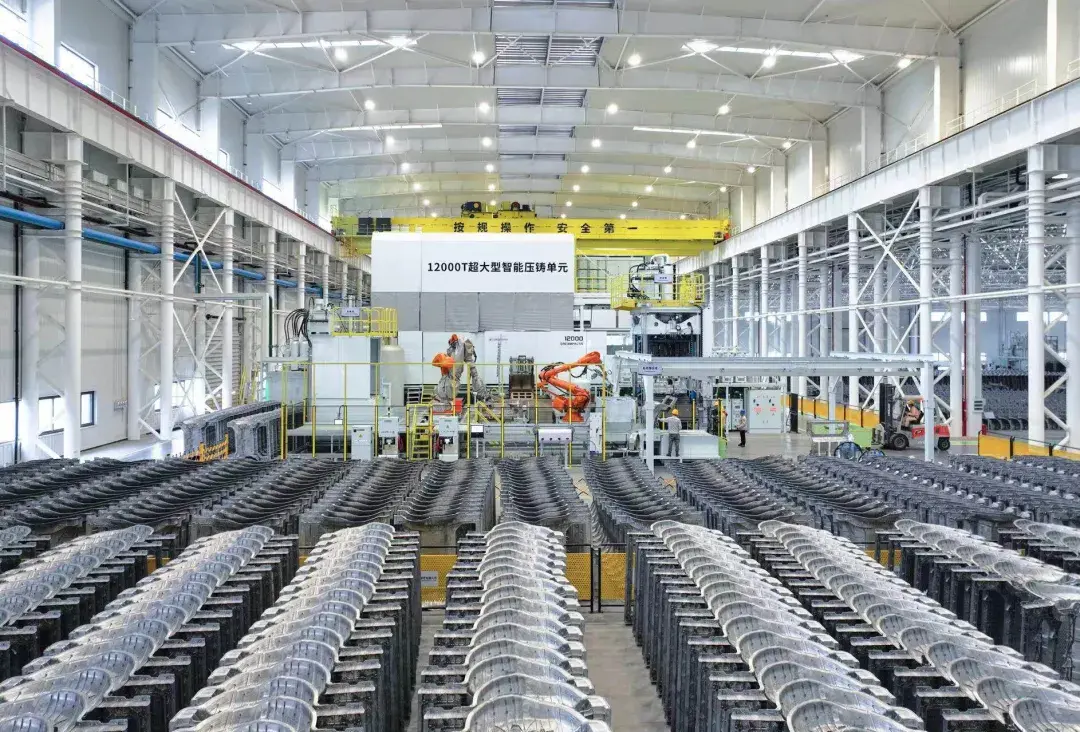

Para fundir componentes de carrocería más grandes, los fabricantes de automóviles han planteado demandas cada vez más agresivas de fuerza para las máquinas de fundición a presión. Cuando Tesla se preparó para el Cybertruck en 2021, el requisito aumentó a 9.000 toneladas; Hoy en día, XPeng y AITO están implementando modelos de 16.000 toneladas, con equipos de 20.000 toneladas ya en la mesa de dibujo. LK Technology, el mayor proveedor de máquinas de fundición a presión del mundo, ha vendido casi 70 máquinas de fundición a presión de gran tamaño en tres años, lo que ha permitido que 7,5 millones de vehículos al año adopten carrocerías de fundición a presión integradas. Los fabricantes de automóviles multinacionales como Mercedes-Benz, Volkswagen y Volvo también han iniciado la producción de prueba con esta tecnología desde 2022.

La adopción generalizada ha generado nuevas aplicaciones, incluidos disipadores de calor y filtros para estaciones base de comunicaciones y carcasas para gabinetes de baterías de almacenamiento de energía. XPeng ha construido una fábrica de fundición a presión del tamaño de 15 campos de fútbol. Cada 140 segundos, emerge de la instalación un piso trasero del tamaño de aproximadamente la mitad de una mesa de ping-pong. Una sola máquina puede fundir suficiente aluminio para igualar el volumen de un crucero cada año, produciendo pisos traseros para 120.000 vehículos, todo con solo la mitad de la operación de un trabajador, ya que un ingeniero puede administrar dos estaciones de fundición a presión en la planta de XPeng.

Este logro se basa en avances técnicos extremos. Una máquina de fundición a presión de 16.000 toneladas ejerce una fuerza de sujeción equivalente a la de 8.000 automóviles presionando sobre un área de 16 metros cuadrados. Para aislar las vibraciones, los ingenieros cavan zanjas de 10 centímetros de ancho y 1 metro de profundidad alrededor de las máquinas. Se inyecta aluminio fundido a 700 °C en el molde en solo 75 milisegundos (más rápido que un abrir y cerrar de ojos) impulsado por 8 tanques de nitrógeno que generan 30 MPa de presión, suficiente para disparar agua a 300 metros de altura desde una boca de incendios. Al mismo tiempo, un tanque de vacío de 5.000 litros elimina todo el aire del molde, mientras que docenas de tuberías controlan con precisión la temperatura para garantizar un llenado uniforme de cavidades complejas.

El control de la temperatura alguna vez fue un obstáculo para el rendimiento. Los primeros modelos con solo dos controladores de temperatura del molde tenían problemas con el rápido enfriamiento del aluminio fundido, lo que generaba montones de piezas defectuosas. Los ingenieros utilizaron simulaciones de software para aumentar la cantidad de controladores de temperatura a 40, dividiendo cada molde de 1,5 metros cuadrados en múltiples zonas, cada una administrada por un controlador dedicado que cubre menos de 0,15 metros cuadrados, lo que finalmente aumentó la tasa de rendimiento a aproximadamente el 80 %. La optimización del sistema de inyección fue igualmente crítica: los ingenieros dividieron el proceso de inyección de 140 milisegundos en 5 fases, utilizando 7 sensores y 10 tanques de presión para ajustar la presión 4 veces en un instante, asegurando que el aluminio fundido llene cada rincón del molde.

La propia fabricación de máquinas de fundición a presión de gran tamaño supera los límites de la ingeniería. Cada unidad consta de más de 50.000 piezas, que requieren desmontaje en cientos de componentes y transporte en 35 semirremolques. La instalación y la puesta en marcha requieren de 7 a 15 ingenieros que trabajan durante dos meses. El componente central, la barra de unión, cumple con estándares extremadamente estrictos: con 14 metros de largo y 40 toneladas de peso, estas barras de acero se someten a cientos de miles de ciclos de forjado y meses de pulido. La tolerancia del diámetro se controla dentro de los 10 micrones, con una dureza superficial comparable a la del blindaje de un tanque; sólo una acería en la provincia de Guangdong puede producirlos, utilizando una sola máquina herramienta capaz de soportar su peso.

Más allá de las 9.000 toneladas, la estructura tradicional de abrazadera de palanca resultó inadecuada. El cambio a un diseño de compresión directa, que incluye cuatro pequeños cilindros de alta presión en la parte posterior del molde móvil y un cilindro de 1,5 metros de diámetro en la parte delantera, distribuye la presión de manera uniforme. Los 4 cilindros más pequeños generan aproximadamente 8.000 toneladas de fuerza, mientras que el cilindro delantero agrega 4.000 toneladas adicionales para compensar los espacios de presión centrales, logrando una fuerza de sujeción total de 12.000 toneladas y resolviendo el problema de depresión del molde. Hoy en día, las máquinas de 16.000 toneladas pueden fundir componentes previamente ensamblados a partir de 200 piezas soldadas, más del doble del tamaño del piso trasero del Model Y.

Desde el prototipo de 6.000 toneladas de Tesla hasta los modelos de producción de 16.000 toneladas de XPeng, la fundición a presión integrada ha logrado un gran desarrollo en sólo tres años. Reemplazar 130 brazos robóticos y más de 200 operaciones de soldadura con "una máquina de fundición a presión + medio ingeniero", demuestra que el progreso tecnológico no tiene por qué ser trascendental. Las sutiles iteraciones que transforman la producción diaria también pueden provocar profundas revoluciones industriales, y esa es la idea perdurable de la tecnología integrada de fundición a presión.

Contactar proveedor

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.