Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

En el proceso de moldeo por inyección, debido a la influencia de varios factores, como las propiedades del material, los parámetros del proceso y la estructura del molde, los defectos del producto son difíciles de evitar por completo. Estos defectos no solo afectan la calidad de apariencia de los productos, sino que también pueden debilitar sus propiedades mecánicas y su rendimiento funcional. Este artículo introducirá sistemáticamente las definiciones, características y casos típicos de seis defectos de moldeo por inyección comunes, proporcionando una base teórica para el diagnóstico, prevención y control de defectos.

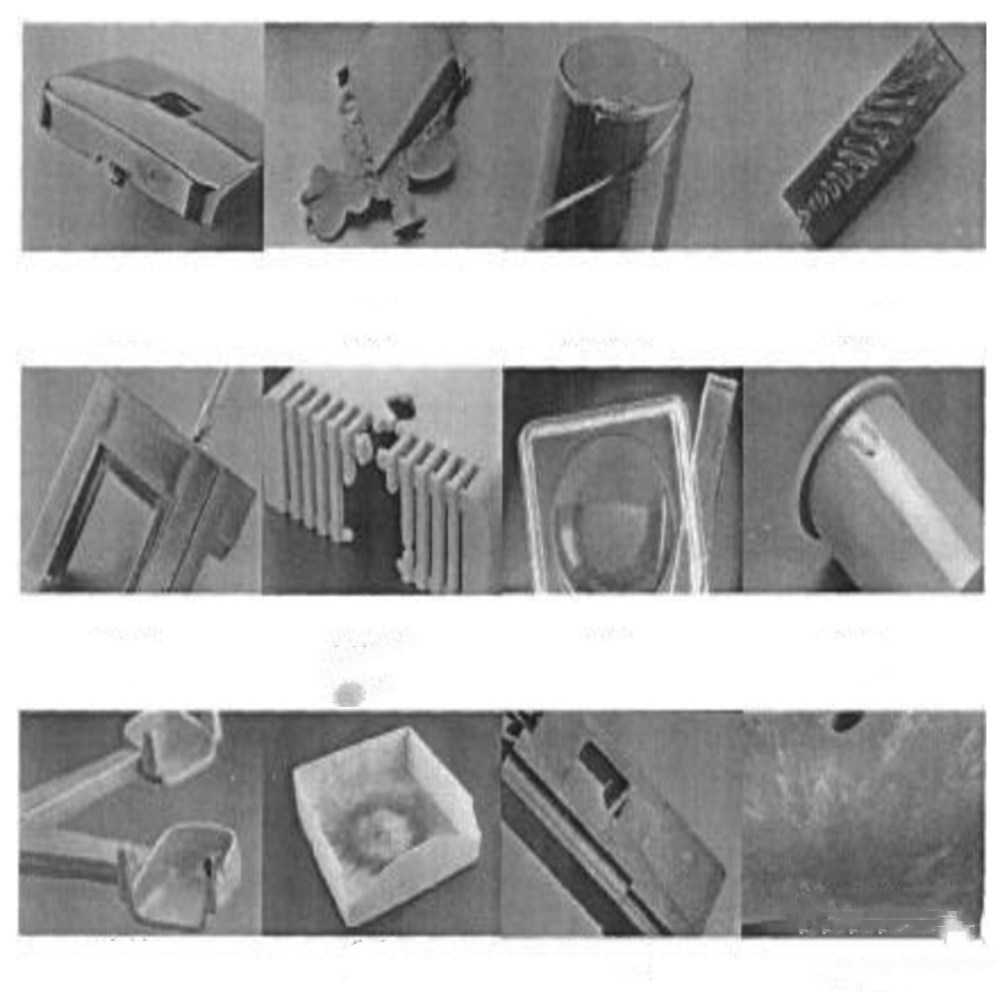

Short Shot, también conocido como relleno incompleto, se refiere al fenómeno donde el fundido de plástico no puede llenar completamente la cavidad al final de la ruta de flujo, lo que resulta en una pérdida estructural parcial del producto. Este defecto ocurre principalmente en áreas de paredes delgadas, esquinas de cavidad complejas o el extremo de la ruta de flujo de fusión, que se manifiesta como contornos locales incompletos del producto, o un llenado insuficiente de algunas cavidades en un molde de múltiples saltos.

En la producción de conchas de juguete de plástico, si la presión del flujo de fusión es insuficiente o el escape del moho es pobre, los disparos cortos a menudo ocurren en detalles como las esquinas y las protuberancias de los juguetes. Por ejemplo, la parte del oído de un juguete de personaje de dibujos animados, ubicada al final de la ruta de flujo de fusión con un grosor de pared de solo 0.8 mm, es propensa a la esquina, al igual que un rompecabezas que falta algunas piezas, afectando directamente la integridad de la apariencia del producto.

(Inserte la imagen del producto de defecto de toma corta aquí: una cáscara de juguete de plástico con una esquina de borde faltante)

Los vacíos son defectos huecos formados en la superficie o dentro del producto debido a que el gas no se descarga en el tiempo o la contracción de fusión desigual durante el proceso de llenado o enfriamiento de la fusión de plástico. Los huecos de la superficie a menudo aparecen como rayas de plata o pozos pequeños, mientras que los vacíos internos son cavidades cerradas en las áreas de paredes gruesas del producto, que se pueden observar a través de la detección de transmisión de luz.

En la producción de vasos de plástico transparentes, si las materias primas no se secan suficientemente o la velocidad de inyección es demasiado rápida, es probable que se formen vacíos internos en la parte inferior (área de paredes gruesas) de la copa. Cuando se observa a través de la luz, se pueden ver cavidades circulares con un diámetro de 0.5-2 mm, lo que no solo afecta la transmitancia de la luz del producto, sino que también puede reducir su resistencia a la compresión, lo que lleva a agrietarse durante el uso.

(Inserte la imagen del producto de defecto vacío aquí: una taza de plástico transparente con huecos internos)

Las marcas de quemaduras son rayas marrones o negras o trazas carbonizadas formadas en la superficie del producto debido al tiempo de residencia excesivo de la masa fundida en el barril o la cavidad, o la descomposición del polímero causada por el sobrecalentamiento de corte. En casos severos, el gas generado por descomposición también puede formar agujeros de pinos o rayas de plata en el área de defectos.

En la producción de conchas de plástico eléctrico (como las cubiertas posteriores de TV), si la temperatura de la boquilla es demasiado alta (excediendo la temperatura de estabilidad térmica del material) o la fusión permanece en la esquina muerta de la cavidad, es probable que aparezcan marcas de quemaduras marrones irregulares en la superficie. Estas marcas no solo afectan la apariencia, sino que también pueden ir acompañadas del deterioro de las propiedades mecánicas del material, lo que resulta en una disminución del 10% -20% en la resistencia de impacto de la cubierta.

(Inserte el producto de la imagen del defecto de la marca de quemaduras: una cáscara de plástico eléctrica con marcas de quemaduras marrones)

Las rayas de plata son rayas blancas plateadas perpendiculares a la dirección de la tensión principal formada en la superficie o dentro del polímero bajo estrés por tracción. Las causas incluyen interferencia de gas, degradación de fusión o cristalización desigual. Las rayas de plata de la superficie aparecen como ranuras finas con brillo anormal, mientras que las rayas de plata internas son trazas lineales formadas por la agregación de pequeñas burbujas, comúnmente encontradas en productos hechos de materiales de alta fluidez (como ABS y PC).

En la producción de conchas de plástico de teléfonos móviles, si las materias primas contienen pequeñas cantidades de humedad o el escape del moho es pobre, las rayas de plata radiales son propensas a aparecer en la superficie de la carcasa, especialmente cerca de la puerta. Estas rayas, con un ancho de aproximadamente 0.1-0.3 mm, muestran un reflejo blanco plateado bajo luz, afectando seriamente la decoración y la aceptación del mercado del producto.

(Inserte la imagen del producto de defecto de racha plateada aquí: una cáscara de plástico de teléfono móvil con rayas plateadas)

La warpage se refiere al defecto de deformación donde el producto no se forma según la forma diseñada, pero sufre distorsión de la superficie. La deformación de las piezas de plástico es causada por la contracción desigual de las piezas de plástico moldeadas. Su esencia es la anisotropía de la contracción del enfriamiento de la fusión o el gradiente de temperatura de molde excesivo, lo que hace que el producto se dobla, gire o deformación, que es común en productos de tiras planas y largas.

En la producción de perchas de plástico, si la diferencia de temperatura entre los mohos delanteros y traseros excede los 15 ℃ o el tiempo de retención es insuficiente, la parte del gancho es propensa a la flexión hacia arriba (la cantidad de deformación puede alcanzar 3-5 mm). Esta deformación no solo afecta la estabilidad de carga de la percha, sino que también puede hacer que sea imposible apilar perfectamente durante el empaque, aumentando los costos de almacenamiento.

(Inserte la imagen del producto de defecto de Warpage aquí: una percha de plástico doblada y deformada)

Las líneas de soldadura son trazas lineales formadas por una fusión de interfaz deficiente debido a la caída de temperatura cuando dos o más corrientes de fusión se encuentran en la cavidad. Sus propiedades mecánicas suelen ser más bajas que las de las áreas circundantes (la resistencia a la tracción se puede reducir en un 10%-30%), y la superficie aparece como rayas opacas, que pueden tener depresiones o pequeñas grietas en casos severos.

Debido a la compleja estructura de las piezas interiores de plástico automotriz (como los paneles de instrumentos), la fusión necesita llenar la cavidad a través de múltiples puertas, y las líneas de soldadura se forman fácilmente en las uniones de la cavidad. Estas marcas no solo afectan la apariencia del interior, sino que también pueden convertirse en puntos de concentración de estrés, lo que lleva a grietas debido a la vibración durante el uso a largo plazo.

(Inserte la imagen del producto de defecto de línea de soldadura aquí: una parte interior de plástico automotriz con líneas de soldadura obvias)

Contactar proveedor

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.