Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

La tecnología de moldeo por inyección de dos colores, como un proceso clave en el campo de la formación de precisión moderna, se da cuenta del moldeo integrado de dos materiales o colores a través de una sola apertura y cierre de moldes, mejorando significativamente la integración funcional y la calidad de la apariencia de los productos. Este documento expone sistemáticamente los puntos centrales en el diseño de moldes de inyección de dos colores, incluidos los enlaces clave como el diseño de moho, el diseño de la superficie de separación, el control de tolerancia y la adaptación de materiales, y combina estrategias de optimización de parámetros del proceso para proporcionar apoyo teórico y orientación práctica para la producción de alta calidad de productos moldeados por inyección de dos colores.

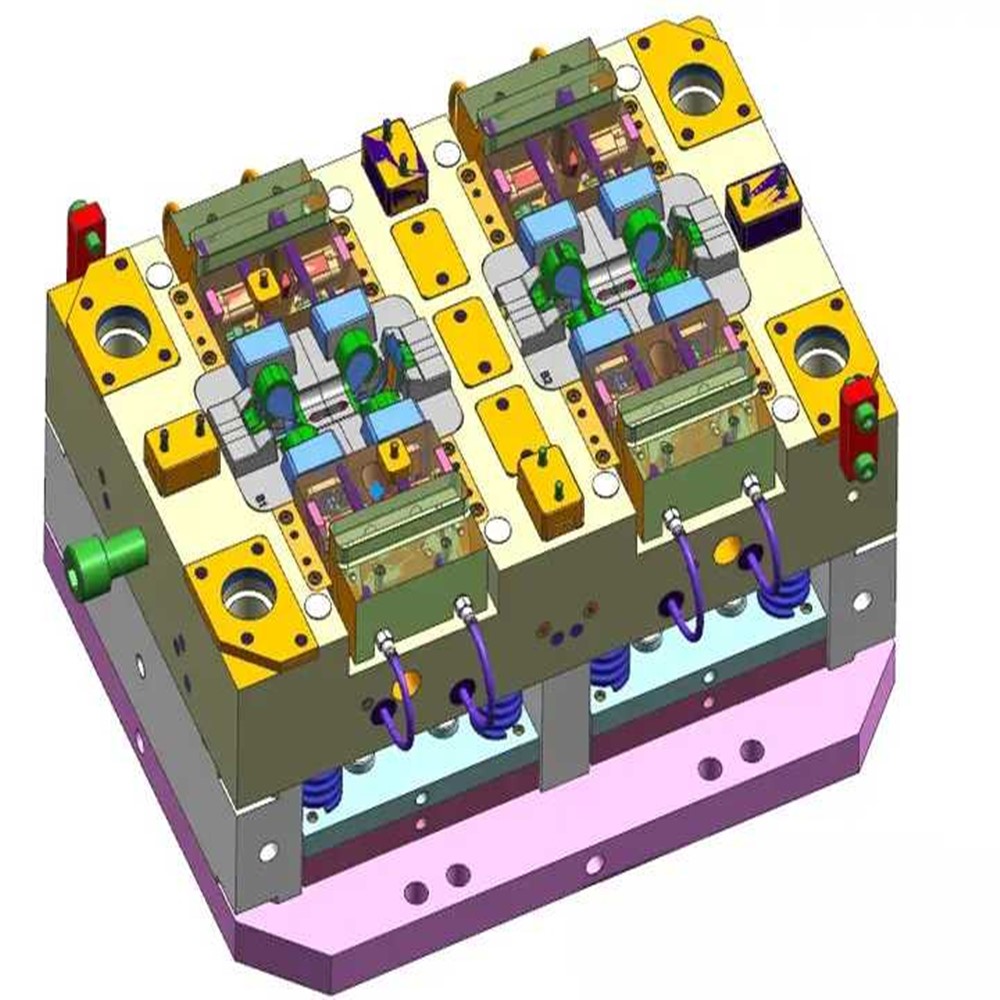

El primer producto moldeado por inyección debe colocarse en el lado no operativo del equipo. La base del núcleo es la optimización de la trayectoria de movimiento del mecanismo de rotación del moho. Cuando el molde gira 180 ° alrededor del eje central para completar la segunda inyección, el producto puede transferirse con precisión al lado operativo, dando cuenta de la conexión perfecta del proceso automático de tomar parte. Este diseño se ajusta al principio de "flujo de una sola pieza" en la producción lean. Al reducir los nodos de intervención manual, el ciclo de la línea de producción puede acortarse en un 15%-20%. Por ejemplo, en la producción de piezas interiores automotrices de dos colores, este diseño aumenta la tasa de utilización del equipo a más del 92% (basado en datos de producción reales de una fábrica de motores principales).

Las posiciones de sujeción deben limitarse al lado de funcionamiento y al lado no operativo, y está estrictamente prohibido colocarlas en los lados verticales (la dirección perpendicular a la tabla del equipo). Esta especificación se deriva de las características cinemáticas del sistema de agarre de robots en líneas de producción totalmente automáticas: la configuración en los lados verticales hará que el ángulo de interferencia entre el efector final y el moho exceda los 30 °, aumentando significativamente el error de toma de piezas (los datos experimentales muestran que el error puede expandirse a ± 0.5 mm). Para líneas de producción de alta velocidad con un requisito de ciclo de ≤15 segundos, este diseño puede reducir la probabilidad de tiempo de inactividad del equipo a menos de 0.3%.

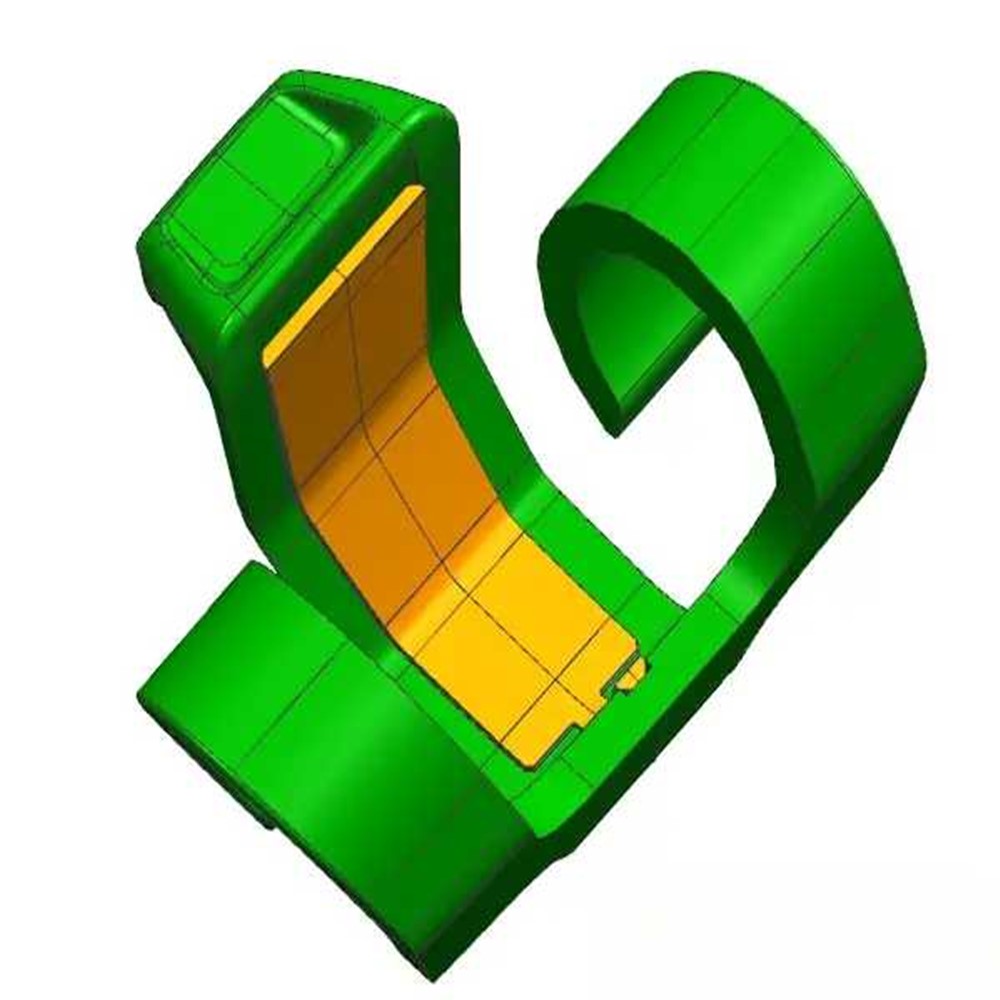

• Superficie de separación del molde trasero : debe basarse en la línea de contorno de los dos productos fusionados para garantizar una distribución de presión uniforme de la masa fundida en la intersección de las cavidades. Los experimentos muestran que la superficie de separación fusionada puede aumentar la resistencia de la línea de soldadura en un 25%, evitando los defectos de unión causados por el impacto de la fusión.

• Superficie de separación del molde delantero : se adopta la línea de contorno de un solo producto y se prohíbe los contornos fusionados. Si el molde delantero utiliza una superficie de separación fusionada, la frecuencia de rascar en la superficie de apariencia del producto durante la apertura y cierre del molde aumentará al 12% (según 3000 estadísticas de molde de prueba), principalmente debido al raspado del borde del molde en el material blando.

La cavidad de inyección secundaria necesita establecer relieves locales para las posiciones de goma del primer producto moldeado, y la cantidad de alivio se controla a 0.03-0.05 mm. Al mismo tiempo, es necesario verificar la resistencia de la posición de sellado a través de la simulación de elementos finitos: cuando la presión de inyección es ≥80MPA, la deformación plástica debe ser ≤0.02 mm, de lo contrario, se generará flash debido a la falla del sello. En un caso de una carcasa electrónica, al optimizar el ancho de la posición de sellado a 5 mm a través de la simulación ANSYS, la tasa de defectos flash se reduce del 8% al 0.5%.

Componentes | Requisitos de tolerancia | Objetivos de control |

Bridas delanteras y traseras | -0.05 mm | Asegúrese del ajuste con la plantilla de la máquina de inyección |

Espaciado de brida | ± 0.02 mm | Evite la distribución desigual de la fuerza de sujeción |

Alfileres de eyectores | 0.1 mm en cada lado | Asegure un movimiento de eyección suave |

Pilar de guía y distancia central del buje | ± 0.01 mm | Asegurar la precisión del posicionamiento después de la rotación |

Profundidad del marco del molde | -0.02 mm | Controlar la estabilidad del volumen después del cierre de la cavidad |

Las tolerancias anteriores se formulan en función del estándar ISO 286-1. Cuando el molde trasero gira 180 °, el error acumulativo debe ser ≤0.03 mm, de lo contrario, la superficie de separación se desalineará y generará flash.

El procesamiento secundario de la base del moho (buje de bañamiento, agujeros de pasador de eyectores) debe basarse en la distancia central del pilar de 4 guía y los orificios de buje. Si el error de posicionamiento de este dato excede 0.05 mm, la probabilidad de que el molde se atasque después de 1000 aberturas y cierres aumente al 15%. Similar al control del eje en la ingeniería de construcción, la distancia central de los pilares y bujes guía es el "eje principal estructural" del molde, y su desviación causará una reacción en cadena de un control dimensional fuera del control.

Contactar proveedor

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.

Fill in more information so that we can get in touch with you faster

Privacy statement: Your privacy is very important to Us. Our company promises not to disclose your personal information to any external company with out your explicit permission.